精密板金加工 配線組立.comを運営する島田工業株式会社では、現在アルミの精密板金加工に関するご相談を多くいただいております。また、ただ板金加工部品を作ってほしいというご依頼から、筐体組立までお願いしたい、表面処理から配線組立までお願いしたいというご相談もいただいております。

ここでは、特にアルミ板金におけるアルマイト処理について、アルマイト処理を行うメリットやアルマイト処理を行う際の板金加工の注意点まで詳しくご紹介いたします。

アルマイト処理とは

アルマイト処理は、アルミニウムやアルミニウム合金の表面を酸化皮膜で覆う処理、方法を指します。この処理により、アルミニウムの表面には硬い酸化皮膜が形成され、耐摩耗性や耐腐食性が向上します。

アルマイト処理の手順としては、アルミニウム部品の表面を清浄した後に、酸化処理液に浸します。アルミニウム表面が陽極となり、酸化反応が起こります。この酸化反応によって、アルミニウム表面に酸化皮膜が形成されます。酸化皮膜の厚さや色は、処理時間や処理液の組成によって調整されます。

アルマイト処理は、耐蝕性や耐摩耗性の向上だけでなく、絶縁性や導電性の制御などの特性を付与することもできます。また、酸化皮膜の表面を染色することで、様々なカラーバリエーションも可能です。

メッキ処理との違い

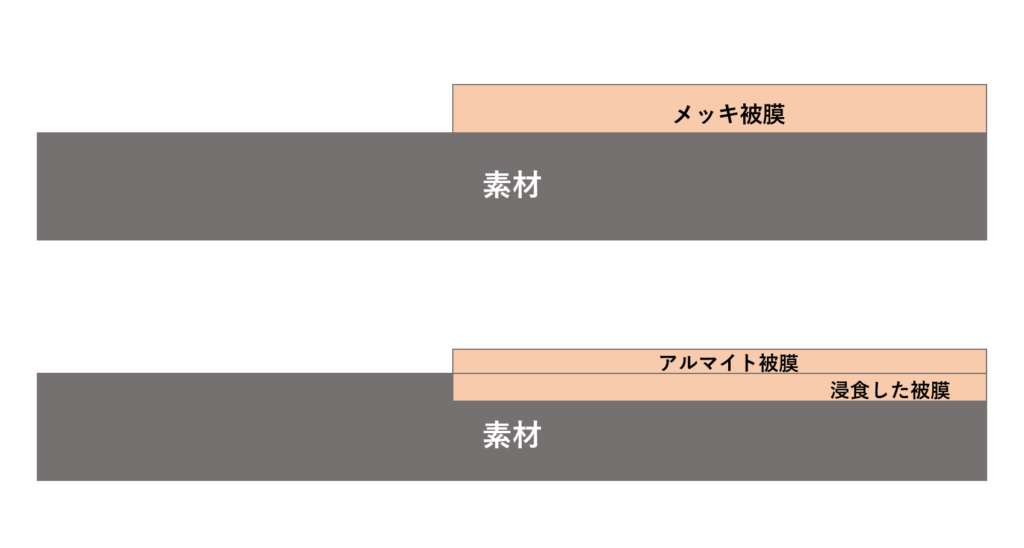

メッキ処理は素材の表面に金属の皮膜を重ねる処理です。

素材を陰極になるようにして電解し、電解液の中の金属イオンを還元析出することにより表面処理を行います。

一方で、アルマイト処理はアルミニウムの素材表面だけでなく内部まで酸化皮膜を生成する処理です。

また、アルミ材に対してはメッキ処理ではなく、アルマイト処理が行われることが一般的です。このように、素材ごとに仕上げの処理は変わってきます。

下記に、メッキ処理とアルマイト処理の違いを図解しております。是非、参考にしてください。

アルマイト処理を行うメリット

次にアルマイト処理を行うメリットについて解説します。

■ 耐摩耗性の向上

まず一つ目は、耐摩耗性の工場です。アルマイト処理を行うことで、表面の硬度を高めることができるため、行い場合と比べて耐摩耗性を向上させることができます。

■ 熱伝導率の低下

二つ目は、熱伝導率の低下です。本来、アルマイト処理を行うようなアルミニウムなどの金属素材は熱伝導率に優れています。しかし、アルマイト処理を行うことで、アルマイト処理を行わない場合に比べて、約1/3の熱伝導率まで、熱伝導率を低下させることができます。熱伝導率を低下させることで、熱による膨張や変形を防止することができます。

■ 耐食性の向上

三つ目は、耐食性の向上、つまり腐食を防止する機能が高まるというメリットがあります。アルミニウムは、空気中で酸化しやすい性質をもつため、そのままでも自然と表面に酸化皮膜が形成されます。しかし、この被膜は非常に薄いため、そのままでは腐食が起こります。アルマイト処理を行うことで、人工的に酸化被膜を形成できるため、耐食性を向上できます。

■ 絶縁が可能

四つ目のメリットは、絶縁ができるようになるというものです。アルミニウムは導電性の高い金属です。しかし、アルマイト処理を行うことで、表面に絶縁体の被膜を形成できるため、電気を通さないようにすることが可能です。

■ 美観性の向上

最後に紹介するメリットは、美観性の向上です。アルマイト処理は酸化被膜を形成する処理ですが、その酸化被膜を染色することで、様々な色の製品を作ることができます。上記の機能を付加するだけでなく、美観性を同時に高められることは、アルマイト処理の魅力の一つです。

当社のアルミ板金におけるアルマイト処理時の注意点を解説!

次に、アルマイト処理が必要な製品の加工を行う際に、当社が気を付けているポイントについて解説していきます。

アルマイト処理時の注意点①:傷が付かないよう細心の注意を払う

一見当たり前のことのように思えるかもしれませんが、アルマイト処理を行う製品の加工では、注意を払い丁寧に作業することがより重要になります。

基本的にアルマイト処理は最後の仕上げの工程になります。そのため、アルマイト処理後に、カシメ箇所があった場合にそのカシメで傷や汚れが発生してしまうとその傷や汚れを消すことはできません。

表面処理が必要ということは、それだけ表面の美観性、傷がついてはいけないということです。当社ではそのため、アルマイト処理を外部に依頼しておりますが、自社工場からより近い協力会社様に依頼するよう心掛けております(輸送時間が長くなればなるほど、傷が付くリスクも高まると考えています)。

アルマイト処理時の注意点②:アルマイト処理を行うタイミングに気を付ける

基本的に、鉄やステンレスのカシメや組立が必要なアルミ製品については、アルマイト処理後にそのようなカシメや組み立てを行います。その理由は、先にカシメや組み立てを行った後に、アルマイト処理をしてしまうと、処理時にアルマイトの溶液に製品を入れた際に鉄やステンレスは溶けだしてしまうためです。そのような、製品は先にアルマイト処理を行うよう注意します。

アルマイト処理時の注意点③:アルマイト処理をすべきか、アルマイト材を使用すべきか最適な判断を行う

製品や加工によってはアルマイト処理を行うのではなく、予めアルマイト材を使わなくてはいけない場合があります。

それは、曲げ加工とカシメの両方が必要な製品、その中でも特に、曲げ加工後ではカシメが行えないため、先にカシメをした後に曲げ加工を行うような製品です。

先にカシメを行うことから、上記で述べたように鉄やステンレスが溶けるためアルマイト処理を行うことができません。そのため、カシメと曲げ加工の前にアルマイト処理が必要となることから、予めアルマイト処理が施されたアルマイト材を使用することが一般的です。

しかし、このような場合の注意点として、アルマイト処理の前のアルミ材の選定が重要になります。最初からアルミ材の中でも5000番台のものを使用したアルマイト材を購入し加工すると曲げ加工の際に割れてしまう可能性があります。アルミ1000番台のものをアルマイト処理したアルマイト材を購入して使用するのも注意点の一つです。

今回ご紹介したようなアルマイト材を使用した加工の方が、アルマイト処理をするよりも安く済む場合がございます。ただし、見た目、美観性に関しては、アルマイト材を使用するよりも、アルマイト処理を行った場合の方が優れています。当社では、お客様の加工条件、ご要望を踏まえた上で、どちらが良いか相談して決めさせていただきますので、まずは一度気軽にご連絡ください。

アルミ板金におけるアルマイト処理の事例をご紹介!

精密板金加工 配線組立.comを運営する島田工業株式会社による、アルミ板金におけるアルマイト処理の事例をご紹介いたします。

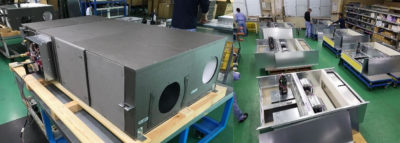

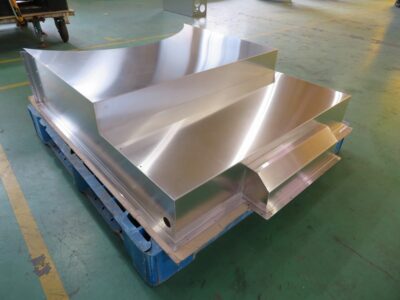

事例①:監視カメラ用アルミ筐体

こちらの製品は、監視カメラを格納するアルミ製の筐体です。材質はアルミで、ファイバーレーザー複合機による穴あけや曲げ加工、TIG溶接、アルマイト処理、カシメを精密板金加工 配線組立.comで行っております。この筐体に使用するアルミはt:5.0となっているため、ファイバーレーザー複合機にてブランク加工を行っております。

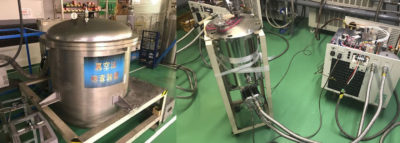

事例②:アルミ製 宇宙観測機器用ケース

こちらは、大学研究室にて宇宙観測用機器に使用されるアルミ製の特殊ケースです。材質はアルミA5052材で、板厚は1mm、4つの部品で構成されております。

まずファイバーレーザー加工機で抜き加工を行い、それぞれの部品を曲げ加工します。その後、各部品をYAG溶接にて結合させていきます。板厚が1mmと薄く、また変形や歪みが起こりやすい形状になっておりますので、作業者も細心の注意を払い溶接作業を行っていきました。

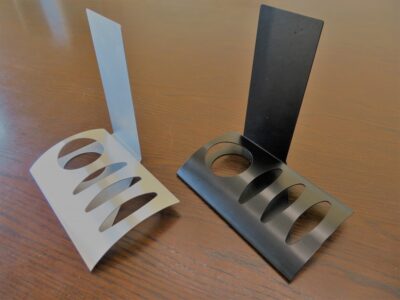

事例③:アルミ製品のアルマイト処理

この品物は実験等に使用される部品となります。 材質はアルミ(A1050)で板厚は1mm、プレスで5工程経て完成します。 左がアルマイト処理前で、右が黒色アルマイト処理後の品物になります。

アルミにアルマイト処理を行うことで、防錆は勿論のこと、強度も向上します。 この品物は黒色ですが、アルマイト処理は黒色や無色(白)の他にも着色アルマイトもあり、様々な用途に使用出来ることが利点になります。

アルマイト処理を伴うアルミ板金加工のことなら、精密板金加工 配線組立.comにおまかせ!

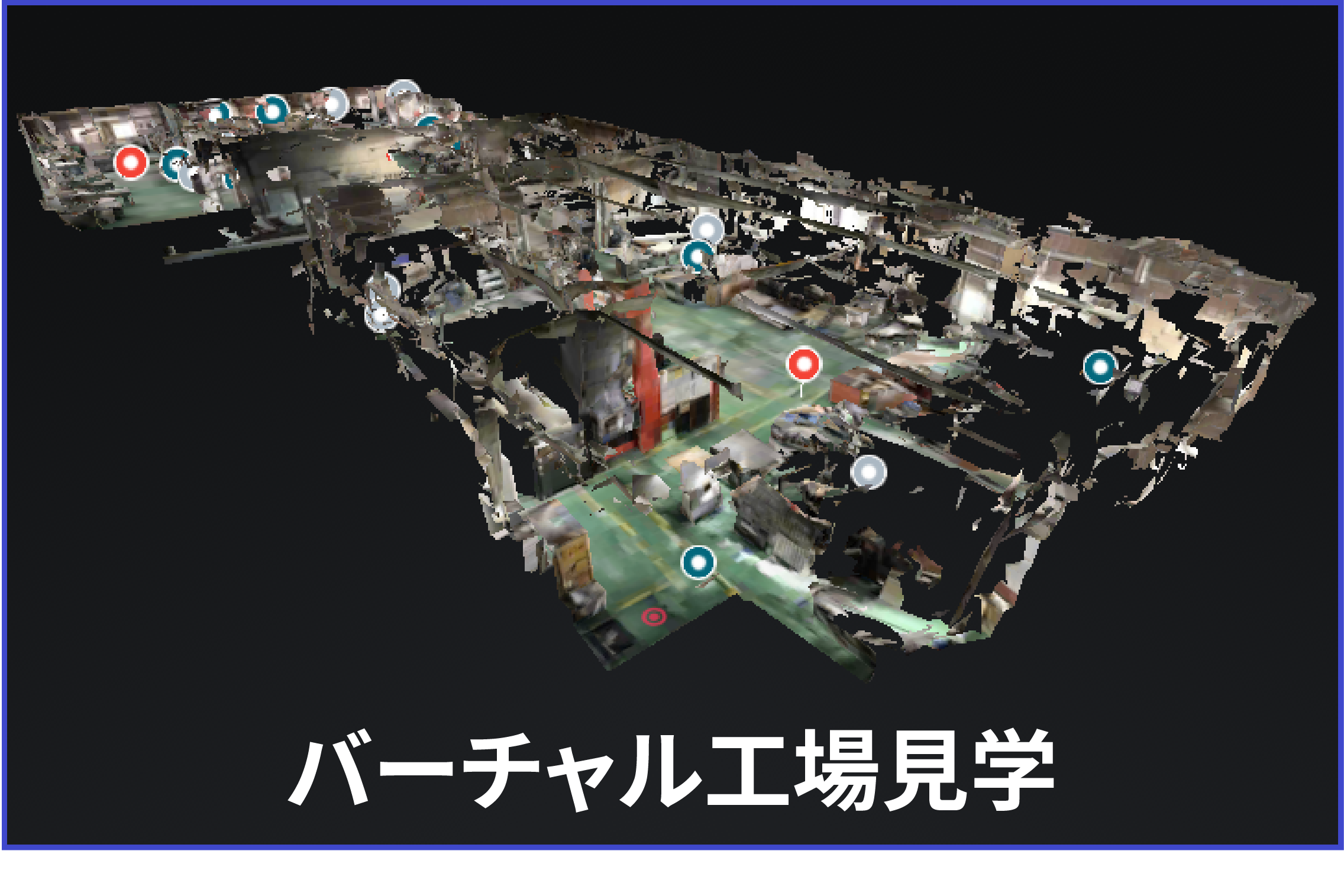

精密板金加工 配線組立.comを運営する島田工業株式会社は、群馬県・伊勢崎市に板金工場・組立工場を持った、温調圧縮・電気装置機器のOEM受託加工・製造メーカーです。

当社は、①鋼板からの板金加工による装置機器の設計・製作と、②装置機器の電気配線・配管接続等の電気制御技術、というソフトとハードの両面に対応した設計・製作を行うことができるOEMメーカーであることが、最も大きな特徴です。また当社は、装置機器の納入に際して、ヘリウムリーク検査や電気検査、100時間に及ぶ試運転などのように、各種試験を徹底的に行った上で高精度ユニット製品の納入をいたします。

アルミ板を使った装置機器等の加工実績が多数ございます。アルミ板の曲げ加工に関しては、最小で0.5mmから、最大で5mmまで対応した実績がございます。アルミの薄板の抜き加工から、5mm程度の厚板の曲げ加工、溶接、アルマイト処理まで、全て一貫対応することができます。

アルマイト処理に関して下記ようなご質問もいただいております。

各種機器のOEM製造やアルミ精密板金加工のことなら、精密板金加工 配線組立.comにまずはご相談ください!