リークチェックとは?

リークチェックとは、各種ガスの機器や配管系統の接合部、溶接部のガスもれがないか調べるための品質検査・テストの一種です。リーク検査は、設備の微小な空孔や溶接や接着のようなシーリングのミス等を検出するために行われます。またリークチェックは、リーク検査、リーク試験とも呼ばれます。

リークチェックの対象となる装置としては、下記のような装置があげられます。

- エアコン

- 冷蔵庫

- コンプレッサ

- 空圧機器

- 圧力容器

- 空調機器

- 真空チャンバー

- タンク など

これらの装置の特徴として、媒体としてガスを使用している場合や真空状態を作り出す装置など、特定空間の気密性を重視するという点が挙げられます。そのため、このリークチェック(リークテスト)をクリアしない限り、装置をお客様に提供することはできないものと言えます。

当社ではこのリークチェック(リークテスト)の内製化を行うことで、リードタイムの短縮を実現しました。この点をお客様から非常に高く評価をいただいています。

※島田工業で対応可能なリークチェックは、下記の条件となります。予めご了承ください。

- 最大圧2.8MPa, 最小圧0.2MPa

- 充填式のリークチェック(ヘリウム、窒素など)

- 充填(注入)方法:ムシバルブ、カップリング(口がない or 流しっぱなしはNG)

↓↓島田工業のリークチェックはこちら!↓↓

リークチェックの種類

リークチェックには様々な種類のリークテストが存在します。ここでは代表的な方法のみご紹介いたします。

①真空放置法

真空放置法は、試験対象物の内部を真空にして、時間の経過とともに真空度がどのくらい悪化するかを確認する試験です。漏れの箇所の大きさに対して試験対象物が大きい場合などは、真空度の悪化スピードに非常に時間がかかるため、有効ではありません。

②加圧放置法

加圧放置法は、試験対象物の内部を窒素ガスなどで加圧し、一定時間放置した際に、内部圧力差をもとに漏れ判定を行う方法です。

③水中法

水中法は、試験対象物を水を貯めた水槽に沈めて、対象物に空気加圧をして、泡の発生有無をもって漏れを確認する試験です。当社では対応不可の測定方法です。

④水圧法

水圧法は、試験対象物内に水を入れて、水圧をかけることで水漏れを確認する方法です。水中法よりも簡易的な設備で行うことができます。

⑤石鹸水塗布法

石鹸水塗布法は、試験対象物に空気加圧することで、泡による気泡ができるかどうかを目視検査する方法です。特定面のうちのリーク漏れ箇所を把握するために効果的な方法です。

⑥ハロゲンガスプローブ法

ハロゲンガスプローブ法は、ハロゲンのような冷媒ガスで試験対象物内を加圧し、ハロゲンリークディテクターのようなリークディテクターで漏れを感知する方法です。

⑦染色浸透探傷検査

染色浸透探傷検査は、試験対象物に空気と一緒に色のついた浸透液で加圧することで、浸透液による色のついた漏れ箇所を目視で検査する方法です。

⑧ヘリウムリークテスト

ヘリウムリークテストは、試験対象物内部にヘリウムガスを充填し、そこから漏れ出たガスをヘリウムリークディテクター(ヘリウムのみを感知して、その質量を計測する装置)を使って、ヘリウムガスの漏れの有無を確認する方法です。またヘリウムリークテストは、加圧でも真空でも、どちらでも使用することができる便利なリークテストです。

この他にも、残留ガス分析法、イオンポンプ方、ガイスラー管法、プロンポンピング法、カラーチェック、超音波法など、様々なリークテストがございます。しかし水没試験法、カラーチェック、超音波法などのリークテストでは、リークの漏れ具合を定量化することができず、またエアーリークでは微小なリークを感知することができません。

リークテストは、主に①液体、②空気、③ガス、を内部に入れるので、内部に入れる媒体での種類分けをすることもできます。媒体を使わない場合は、真空方法に分類されます。

液体を用いたリークテスト:水圧法、染色浸透探傷検査

空気を用いたリークテスト:加圧放置法、水中法、石鹸水塗布法、染色浸透探傷検査

ガスを用いたリークテスト:加圧放置法、ハロゲンガスプローブ法、ヘリウムリークテスト

またリークチェックは、製品に開口部があるかないかで、最適なリークテストは異なります。製品に開口部がないもので真空法を行うことはできませんので、真空法は必ず製品に開口部があるものにのみ使用されます。

さらにリークテストでは、漏れ判定をするのみの方法と、漏れ箇所の特定をすることができる方法、という分け方をすることもできます。そのため、どのような目的でリークテストをするかによっても、適切なリークテストは異なります。

※島田工業で対応可能なリークチェックは、下記の条件となります。予めご了承ください。

- 最大圧2.8MPa, 最小圧0.2MPa

- 充填式のリークチェック(ヘリウム、窒素など)

- 充填(注入)方法:ムシバルブ、カップリング(口がない or 流しっぱなしはNG)

リークディテクターとは?

リークディテクターとは、真空応用機器、空調機器、冷凍機器などで密閉している容器からガスが漏れていないかどうかをチェックすることで品質面を満たしているのかをチェックする装置です。

リークディレクターにはいくつか種類があります。

ヘリウムリークディテクター

ヘリウムリークディテクタは、極めて小さい漏れを検出可能なヘリウムガスを用いるリークディテクターです。ヘリウムリークは、最も高精度な漏れ検査として使用することができ、現在最も広く使用されているリークテスト方法です。そのためリークディテクターに関しても、ヘリウムリークディテクターが最も多く使用されています。

冷媒リークディテクター

冷媒リークディテクターは、ハロゲンベースのあらゆる冷媒漏れをチェックするリークディテクターです。フロンを使用することができない場合に頻繁に使用されます。

水素リークディテクター

水素リークディテクターは、各種のリーク検査に対応した万能なリークディテクターです。ヘリウムリークディテクターほどではないですが、非常に高精度なリークテストをすることができます。

精密板金加工 配線組立.comでは、冷媒を扱う空調機器が多いため、ハロゲンを用いた冷媒リークディテクターを保有しておりますので、主にハロゲンリークディテクターによってリーク検査を行っています。もちろんヘリウムリークテストにも対応しております。

※島田工業で対応可能なリークチェックは、下記の条件となります。予めご了承ください。

- 最大圧2.8MPa, 最小圧0.2MPa

- 充填式のリークチェック(ヘリウム、窒素など)

- 充填(注入)方法:ムシバルブ、カップリング(口がない or 流しっぱなしはNG)

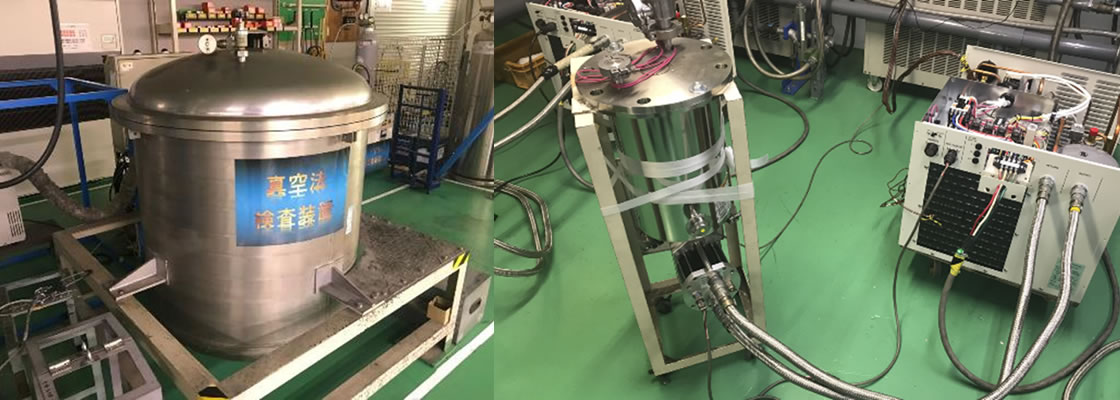

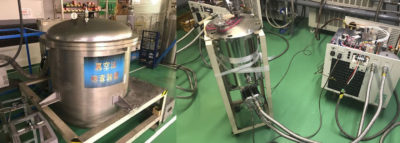

島田工業で対応可能なリークテスト

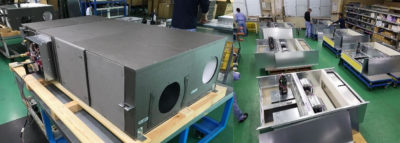

当サイトを運営する島田工業株式会社がOEM製造を行っている製品の多くには、空調や熱交換器、チラーといった製品ラインナップが多く存在します。これらの製品はガスやエアーが各部において、漏れなどを起こすことなく稼働することが重要となります。そのため、加工や組立の優れた技術、品質だけでは安定したものづくりはできません。製作した製品のテストを行う品質保証の機能が重要となります。

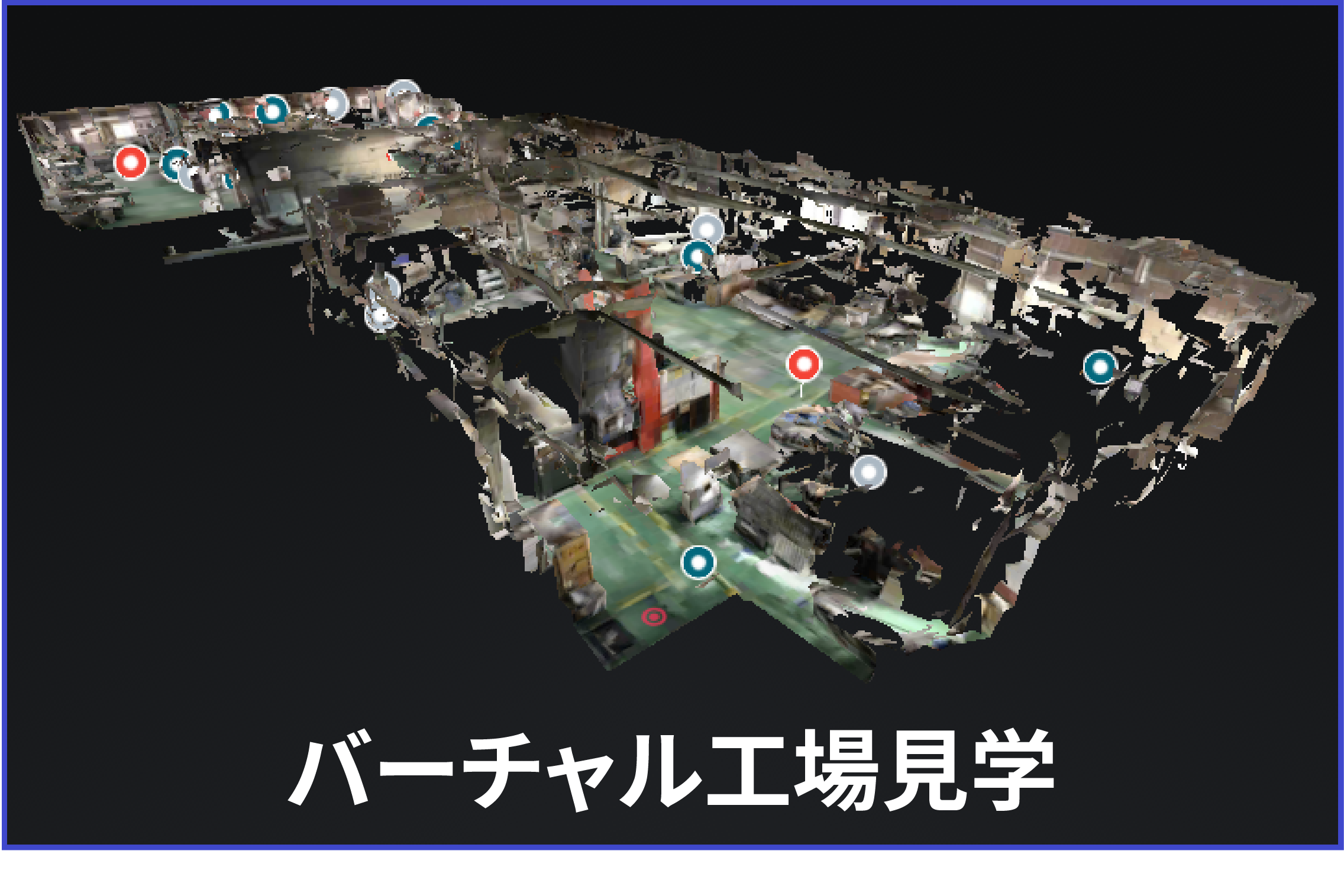

島田工業では、ポンプ、コンプレッサー、熱交換器といった気体や流体を扱う製品に不可欠なリークテストを内製化しています。製品のリークテストは、製品メーカーでは一般的に行われていることです。しかし、板金加工から製品の組立、OEM製造まで一貫で行うことのできる受託型OEM企業において、リークテストまで内製化しているケースは全国的に見ても少ないと言えます。

島田工場ではお客様社内での検査工数を削減し、お客様に安定した品質の製品を提供するという観点で、業界内でも珍しい品質保証体制を整えています。

島田工場の組立工場では、リークテスト専用ブースが設けてあります。一般的な板金加工製品の水張り試験から始まり、ヘリウムリークテストといった、様々なリークテストに対応可能です。 特にヘリウムリークテストは設備も大がかりになり、コストもかかる試験なのです。島田工業は、部品加工から組立、溶接、そしてリークテストまで社内で行うことで、より高い品質、最適なコストでのお客様への製品提供を実現しています。

※島田工業で対応可能なリークチェックは、下記の条件となります。予めご了承ください。

- 最大圧2.8MPa, 最小圧0.2MPa

- 充填式のリークチェック(ヘリウム、窒素など)

- 充填(注入)方法:ムシバルブ、カップリング(口がない or 流しっぱなしはNG)

リークチェックが必要な製品のOEMなら、島田工業までぜひご相談ください。